锂离子电池越来越多地被应用于电动汽车等高功率应用。随着需求持续增长,高功率电池制造商必须通过严格的质量控制措施确保其安全性和性能。

一种有助于质量控制的解决方案是手持式XRF分析仪。了解它们在高功率锂离子电池供应链中的重要作用,以确保所有工艺步骤均符合合规测试标准。

Evident Vanta手持XRF分析仪

未来是电动:用高功率锂离子电池创新

凭借高能量、高电池电压、宽工作温度范围和长储存寿命,锂离子电池被广泛应用于各种电子和电气设备中。

推动这一普及的主要推动力之一是全球电动汽车产量的扩大;大容量锂离子电池预计未来将成为电动汽车的主要动力来源之一。如今,材料供应商、高功率电池制造商和电动汽车制造商正广泛合作研发高能量密度的锂离子电池。

高功率锂离子电池在汽车行业的风险

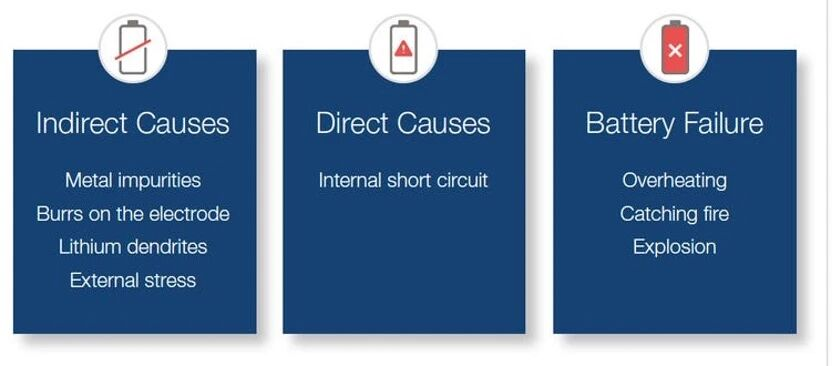

然而,随着这些创新的出现,也带来了一个关键的安全隐患:锂离子电池引发了越来越多的灾难性事故,如火灾和爆炸。通常,这些事故由内部和外部因素共同引起:

·内部因素,如电池的材料成分或生产工艺,可能影响电池安全

·外部因素,指的是电池使用时的恶劣环境,如过充和挤压,可能导致电池膨胀、冒烟,甚至起火

大多数锂离子电池事故由短路引发。内部短路指的是电池内部正负极之间意外接触的情况。

这通常由以下原因引起:

·生产过程中引入的金属杂质

·切割电极金属箔留下的毛刺

·电池使用形成的锂枝晶

·挤压及其他各种意外机械应力

·锂离子电池失效既有直接原因,也有间接原因

手持式XRF分析仪在

锂离子电池供应链中的作用

幸运的是,手持XRF分析仪可以帮助发现生产过程中出现的问题。为了体现它们在锂离子电池供应链中的作用,让我们来看一个例子:

锂电池制造商A采购了多台Evident Vanta™手持XRF分析仪,用于分析和测试其生产设施中电池及电池接触部件的关键原材料。

Evident Vanta手持XRF分析仪

合规要求

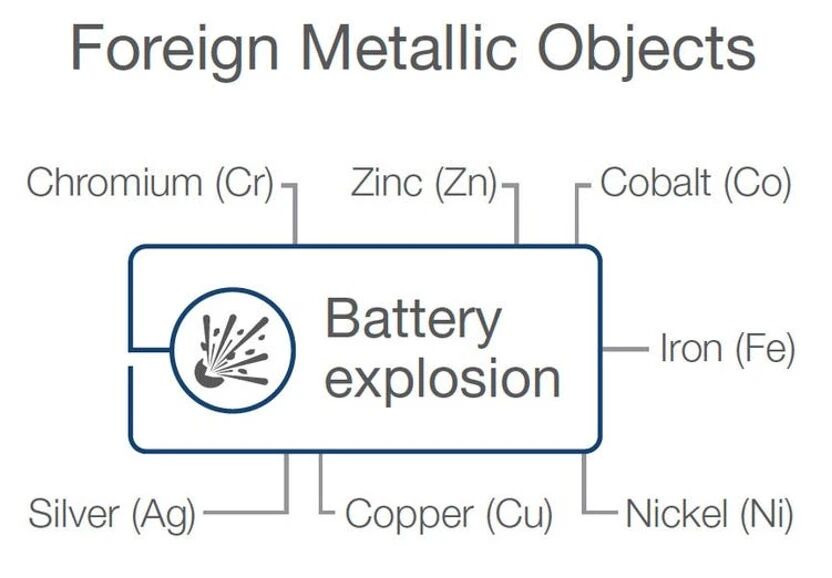

根据合规要求,锂电池电极材料中金属元素(包括铁、银、钴、锌、铜、镍和铬)的浓度受到一定限制。这些限制通常为30–50 ppm,因为锂电池材料中即使是极少量的异物也可能在电池使用时引发短路。

因此,制造商A的生产设施必须严格避免散落任何金属部件,以防止金属物体误入电池电极材料中。

如果在制造过程中意外引入异金属,锂离子电池可能会爆炸

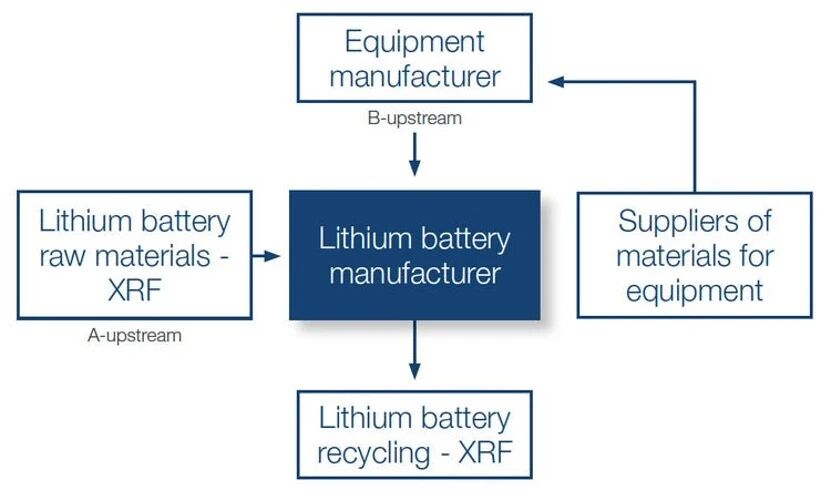

但锂电池制造商A及该行业的其他制造商并非唯一需要测量材料中金属异物含量的企业。

制造商A的原材料供应商和电池制造设备供应商也需要完成这项工作,确保整个供应链(上下游)遵循相同的测试标准。因此,制造商A的原材料供应商B购买了多台手持XRF分析仪以进行类似的质量控制工作。

此外,设备供应商C为制造商A提供生产电池材料的设备,因此制造商A也必须对这些部件进行质量控制测试。一个例子是叶轮叶片,如下所示。

刀片上的红色圆圈表示供应商C需要测试的位置。合金表面涂覆了碳化钨。如果测试中检测到铁或铜等金属元素,则测试刀片未达到要求。经验表明,厚度至少50微米的碳化钨可以满足这些要求。

根据制造商A的要求,所有生产设备的表面必须涂覆厚度至少50微米的碳化钨,以防止设备合金暴露,并避免影响锂电池材料的纯度。

供应商C还需对购买的碳化钨进行合规检查,并要求其碳化钨供应商D进行同样的检查。此外,锂离子电池常用的三元锂电极材料在电池寿命结束时可以回收利用。使用手持XRF分析仪检测和分类废弃电池也是回收者的良好做法。

正如下面的流程图所示,手持XRF分析仪在锂离子电池供应链的各个环节都能发挥巨大作用。

手持式XRF分析仪可以惠及锂离子电池供应链的各个环节。